I. Bối cảnh doanh nghiệp và mục tiêu chuyển đổi

Eclat Textile VN là doanh nghiệp may 100% vốn Đài Loan thuộc Tập đoàn Eclat. Công ty có khách hàng là các nhãn hàng toàn cầu như Nike, Adidas, Under Armour, Lululemon, GAP, Athleta, … Tại Việt Nam, Eclat Textile cùng với các doanh nghiệp cùng tập đoàn như Eclat Fabrics, Colltex Garment, E-Top, Tai-Yuan Garments tạo thành một chuỗi cung ứng Sợi -Dệt – Nhuộm – may khép kín, kết hợp nghiên cứu vật liệu, thiết kế sản phẩm và sản xuất đại trà.

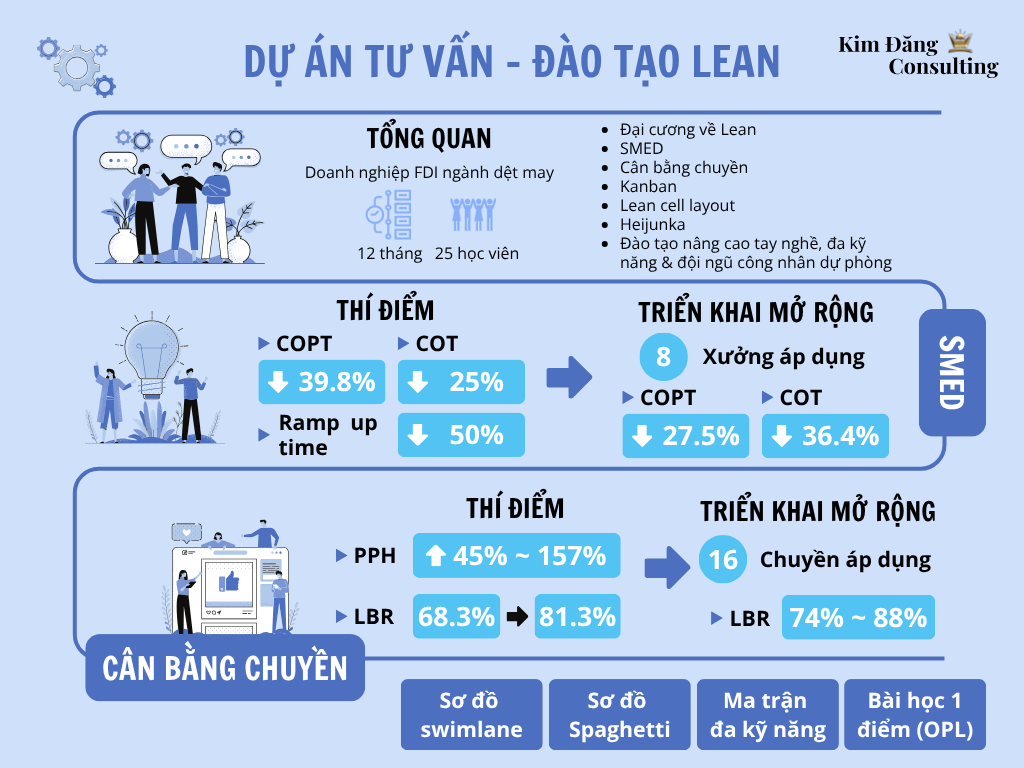

Là doanh nghiệp may mặc thể thao quy mô lớn và hiện đại hóa mạnh mẽ, Eclat vẫn phải đối mặt với một số thách thức như: chuyển mã chậm, biến động nhân sự cao, thiếu đội ngũ đa kỹ năng, tồn kho lớn, Hệ thống Kéo chưa hiệu quả, năng suất chưa đạt kỳ vọng, … Kim Đăng đã triển khai dự án đào tạo và tư vấn 16 ngày (10 tháng) với 8 chủ đề trọng điểm (bao gồm Đa kỹ năng), cùng các buổi họp báo cáo BLĐ được tổ chức định kỳ 2 tháng/lần.

Chương trình tư vấn – đào tạo Lean được triển khai với các mục tiêu cụ thể: củng cố nền tảng kiến thức cho đội ngũ IE và chuyền trưởng, từng bước áp dụng các công cụ Lean vào sản xuất thực tế để tạo ra cải tiến thực chất và lâu dài.

II. Khảo sát hiện trạng và xây dựng lộ trình

Giai đoạn đầu của dự án tập trung khảo sát hiện trạng bằng cách phỏng vấn ban lãnh đạo, đội ngũ IE và quản lý các phòng ban liên quan, thực hiện quan sát trực tiếp tại xưởng, thu thập và phân tích dữ liệu vận hành. Thông qua khảo sát, nhóm chuyên gia Kim Đăng Consulting đã làm rõ bối cảnh hoạt động, nhận diện các vấn đề chính và ưu tiên cải tiến của nhà máy, từ đó xây dựng lộ trình chuyển đổi phù hợp. Bảy chủ đề trọng tâm được xác định cho chương trình đào tạo bao gồm:

- Tổng quan sản xuất tinh gọn (Lean manufacturing)

- Cân bằng chuyền

- Chuyển đổi sản xuất nhanh (SMED/QCO)

- Hệ thống kéo kanban

- Bố trí mặt bằng Lean (Lean cell layout)

- Heijunka

- Kế hoạch nâng cao tay nghề, đa kỹ năng và xây dựng đội ngũ công nhân dự phòng

III. Triển khai chương trình chuyển đổi Lean

Dự án được triển khai trong 12 tháng với sự đồng hành liên tục của Kim Đăng Consulting trên cả ba phương diện: tư vấn, đào tạo và hướng dẫn triển khai các dự án cải tiến tại hiện trường. Phương pháp kết hợp đào tạo lý thuyết và thực hành giúp học viên nắm bắt phương pháp, áp dụng vào công việc hàng ngày.

IV. Một số chủ đề và kết quả điển hình

1. Chuyển đổi sản xuất nhanh (SMED/QCO)

Các nhóm dự án áp dụng phương pháp SMED vào thực tế sản xuất, tập trung cải tiến quá trình chuyển đổi mã hàng, từ sản xuất mẫu sang sản xuất đại trà. Sau khi triển khai, thời gian chuyển đổi mã hàng và thời gian rải chuyền cho sản phẩm mới đều được rút ngắn đáng kể. Các bộ phận liên quan phối hợp nhịp nhàng hơn, thông tin trao đổi minh bạch. Ý thức cải tiến liên tục được lan tỏa rộng rãi tới nhiều bộ phận trong nhà máy. Thành công từ khu vực thí điểm nhanh chóng được nhân rộng ra các xưởng khác. Ba tháng sau khi kết thúc dự án, phần lớn các xưởng đã áp dụng phương pháp SMED vào thực tế sản xuất, đạt hiệu quả rõ rệt.

2. Cân bằng chuyền

Nhà máy thường xuyên đối mặt với các vấn đề về năng suất, chất lượng, tồn kho, phân bổ nhân lực chưa hợp lý. Triển khai cân bằng chuyền giúp tái bố trí khối lượng công việc hợp lý, loại bỏ các điểm nghẽn, thiết lập nhịp độ sản xuất ổn định hơn. Nhóm IE trở thành lực lượng trọng tâm trong các hoạt động cải tiến. Phạm vi áp dụng công cụ cân bằng chuyền ngày càng mở rộng, giúp đội ngũ IE chuyển hướng sang các hoạt động tạo giá trị gia tăng, thay cho các công việc lặp lại hàng ngày.

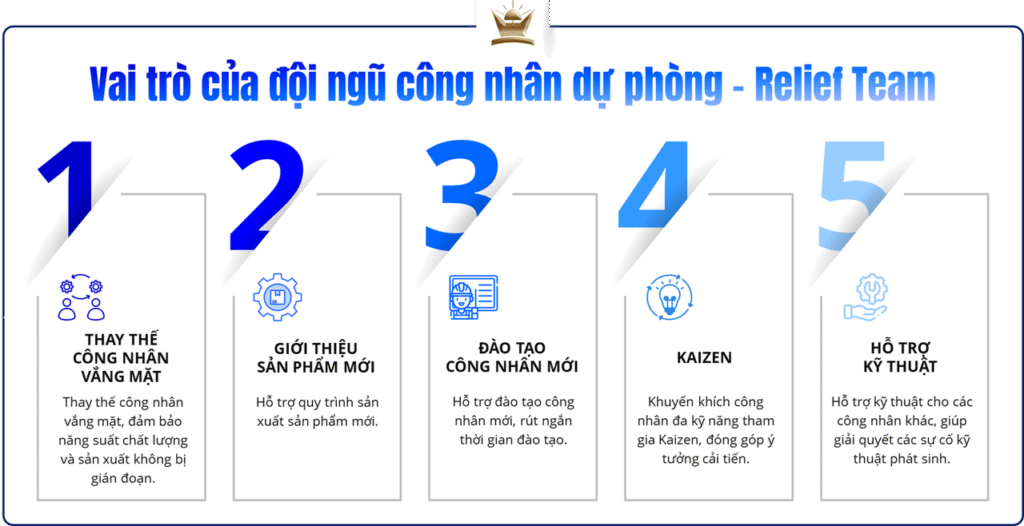

3. Đào tạo nâng cao tay nghề, đa kỹ năng và xây dựng đội ngũ công nhân dự phòng

Doanh nghiệp xây dựng kế hoạch đào tạo nâng cao tay nghề và phát triển đội ngũ công nhân đa kỹ năng tại các khu vực thí điểm. Các quản lý sử dụng ma trận đa kỹ năng để theo dõi, đánh giá và bố trí nhân sự phù hợp.

Đội ngũ công nhân dự phòng được huấn luyện bài bản, sẵn sàng hỗ trợ khi có sự thay đổi về nhân lực hoặc sản lượng. Tỷ lệ công nhân đa kỹ năng tăng giúp doanh nghiệp linh hoạt hơn trong điều phối sản xuất, duy trì năng suất và chất lượng ổn định. Hình thức đào tạo nội bộ bằng bài học 1 điểm (OPL – One Point Lesson) được chuẩn hóa, chuyển giao cho các nhà máy khác trong tập đoàn.

4. Hệ thống kéo Kanban và Lean cell layout

Các công cụ như hệ thống kéo Kanban và Lean cell layout được giới thiệu, nhóm dự án tự đánh giá và thử nghiệm tại các khu vực phù hợp. Mô hình Lean cell layout đã hỗ trợ thiết kế mặt bằng cho nhà máy mới. Kết quả thử nghiệm ban đầu ghi nhận sự giảm tồn kho, quy trình phối liệu cải thiện, các phòng ban phối hợp hiệu quả hơn, môi trường làm việc ngăn nắp.

V. Tác động và chuyển biến văn hóa

Sau 12 tháng triển khai, nhiều thay đổi tích cực đã diễn ra:

- 5S được duy trì hiệu quả, góp phần xây dựng môi trường làm việc chuyên nghiệp.

- Ý thức chủ động tham gia cải tiến của nhân viên ngày càng rõ nét, các sáng kiến được doanh nghiệp ưu tiên thúc đẩy.

- Học viên được nâng cao kỹ năng mềm như giao tiếp, báo cáo, trình bày; một số cá nhân xuất sắc được ghi nhận và phát triển sự nghiệp.

- Văn hóa cải tiến liên tục dần hình thành và củng cố trong doanh nghiệp.